? 沖壓工廠(chǎng)制成品的質(zhì)量會(huì )給整車(chē)外觀(guān)和性能打下可靠的基礎,因此,沖壓制件的質(zhì)量保證一直是汽車(chē)制造業(yè)企業(yè)非常重視的問(wèn)題。那么

沖壓小五金配件定制汽車(chē)五金沖壓件引起撕裂原因分析?

?

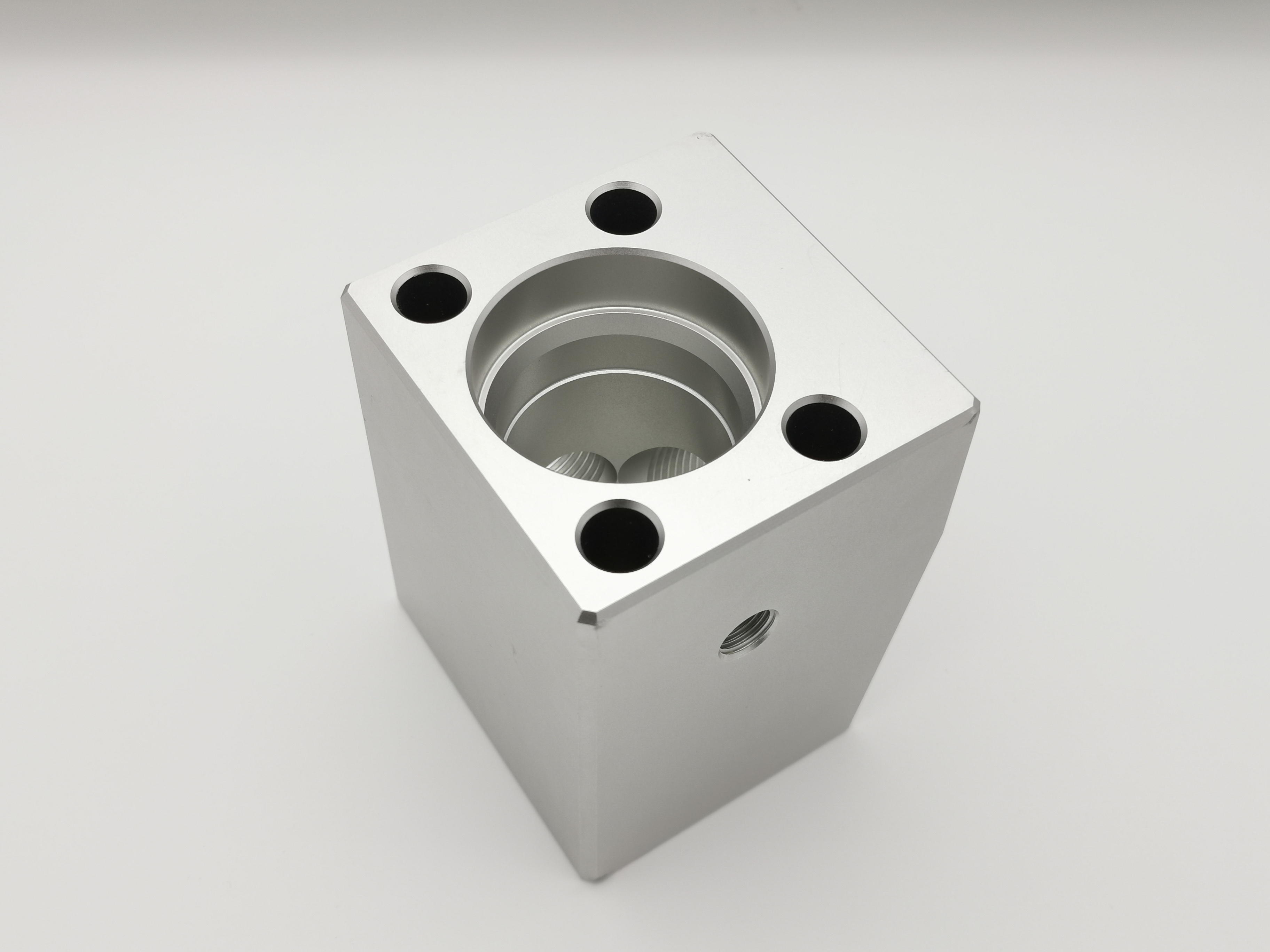

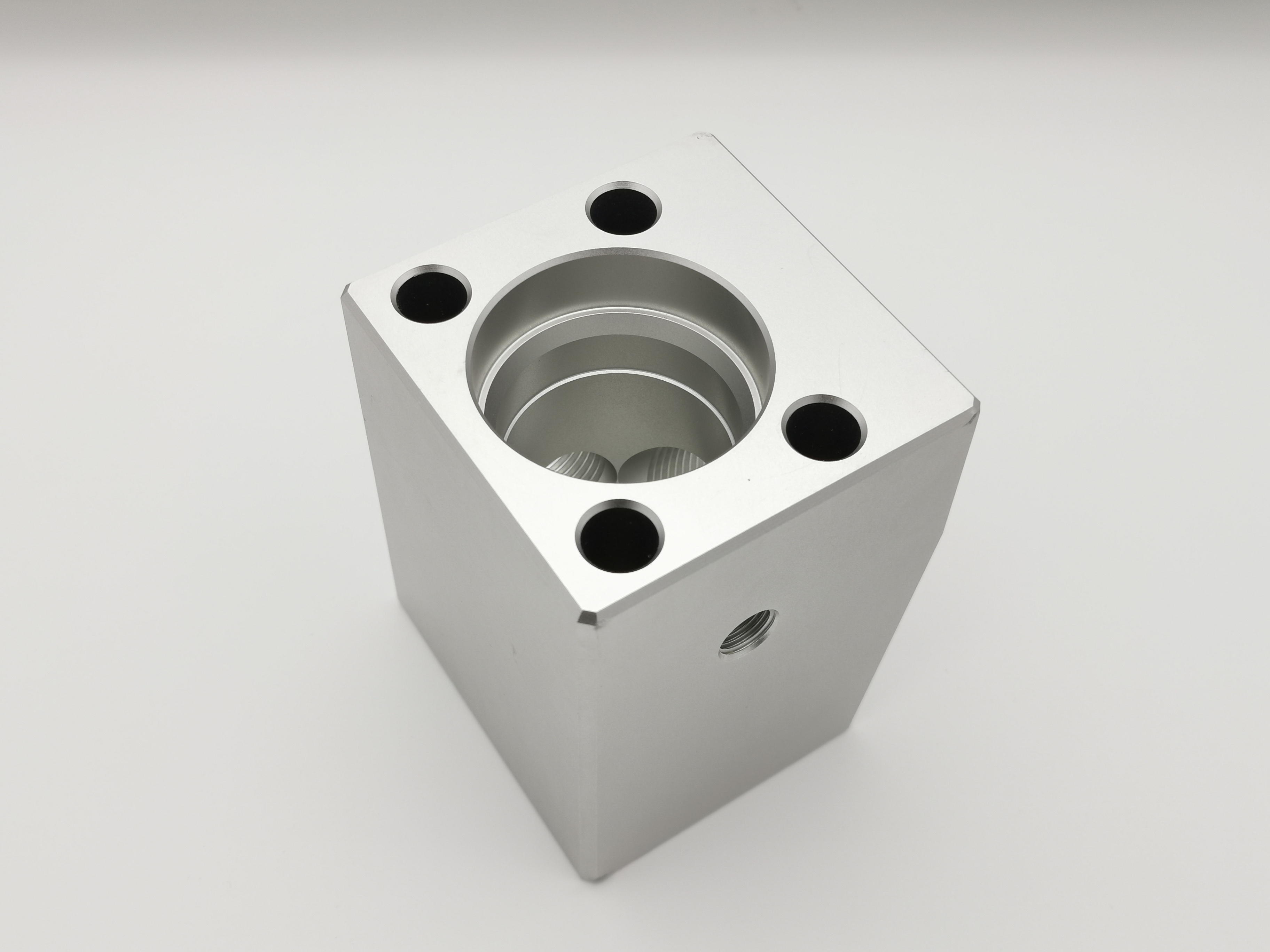

五金沖壓件常見(jiàn)的撕裂、歪斜形式 中間護面支架沖壓工藝流程為:落料沖孔--沖孔切口--翻邊成形--切口--翻邊。中間護面支架成形過(guò)程中發(fā)生撕裂、歪斜的形式多種多樣,其撕裂部位主要分布在制件孔型處,側壁拐角處R圓弧與壁頸交界處等,因沖壓成形與生產(chǎn)工藝條件的差異,各斷裂部位所占的比例不同。撕裂可以是一次性成形撕裂,也可以是由于疲勞裂紋即隱形裂紋發(fā)展引起的撕裂。

原因分析, 根據現場(chǎng)的實(shí)際情況,通過(guò)檢查制件撕裂部位、斷口形態(tài)及擠傷程度,認為引起制件撕裂、歪斜行為主要體現在翻邊成形工序,引起此工序現象發(fā)生的原因如下:

成形工藝參數執行不到位 ,在制件成形過(guò)程中,工藝要求凹模、壓料芯以及兩者的制件必須緊密貼合在一起,在機床滑塊下滑時(shí)壓迫板料塑性變形而實(shí)現成形。但現在由于壓制出的制件存在質(zhì)量不穩定等缺點(diǎn),就說(shuō)明機床壓力在生產(chǎn)過(guò)程中處于壓力跳動(dòng)不均衡狀態(tài)。

究其原因,主要是加工技術(shù)人員未按工藝指定要求在這一階段及時(shí)對機床壓力進(jìn)行調整,或者是在每個(gè)班次的交接時(shí),沒(méi)有相互溝通機床壓力穩定性信息,而導致制件質(zhì)量不穩定。

翻邊成形模具設計缺陷 ,該模具為一模雙腔左/右件公用,由于本工序內容除翻邊外,還兼備形狀成形內容,加之制件特殊復雜,彎曲面狹小,成形要求凹模壓料芯與成形面相符等,導致模具結構條件成形行程大,壓料面積小。設計人員在模具設計時(shí),僅考慮到了壓料面小這一特征,卻忽視了壓料芯成形導滑行程。

微信掃碼咨詢(xún)

微信掃碼咨詢(xún)