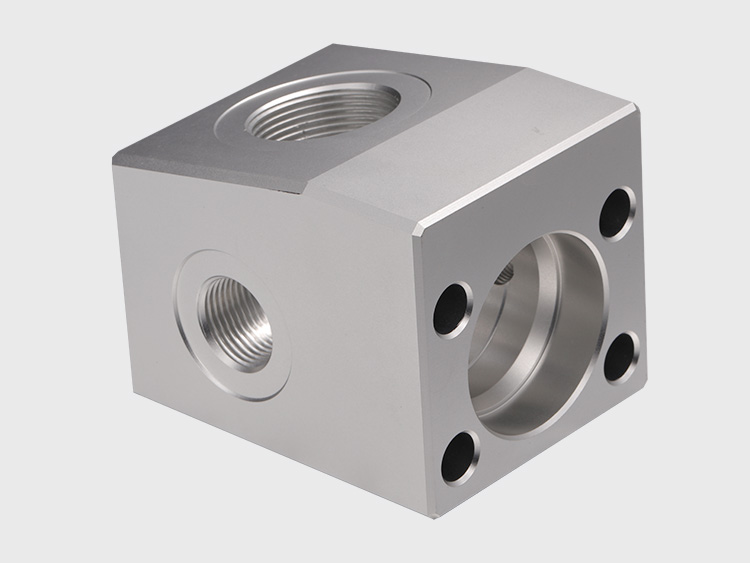

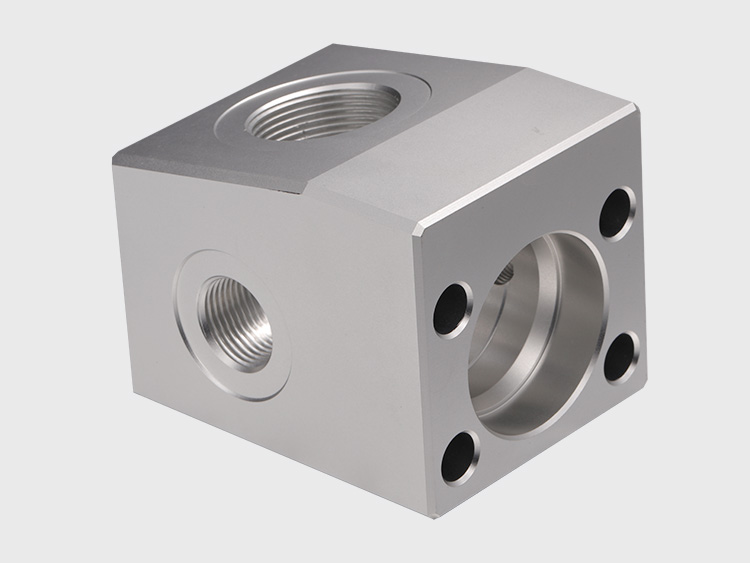

小五金加工是指對五金零件進(jìn)行的一系列加工操作,包括但不限于切割、沖壓、折彎、焊接、表面處理等。在小五金加工過(guò)程中,嚴格控制質(zhì)量是非常關(guān)鍵的。以下是一些建議:

?

制定明確的質(zhì)量標準:首先,你需要根據客戶(hù)需求、行業(yè)標準或企業(yè)要求,制定明確、具體的質(zhì)量標準。這些標準應涵蓋產(chǎn)品的尺寸精度、表面質(zhì)量、材料性能等方面。

原材料檢驗:確保使用的原材料符合質(zhì)量要求。在采購原材料時(shí),要求供應商提供質(zhì)量證明,并對原材料進(jìn)行嚴格的入庫檢驗,防止不良原材料進(jìn)入生產(chǎn)環(huán)節。

工藝控制:優(yōu)化和控制加工工藝,確保每一步加工都符合質(zhì)量要求。這包括切割、沖壓、折彎、焊接等各個(gè)環(huán)節。定期對加工設備進(jìn)行維護和校準,確保設備精度和穩定性。

過(guò)程檢驗:在加工過(guò)程中,實(shí)施定期或不定期的過(guò)程檢驗,及時(shí)發(fā)現并糾正質(zhì)量問(wèn)題。這有助于防止不良品流入下道工序,降低質(zhì)量成本。

成品檢驗:在產(chǎn)品加工完成后,進(jìn)行嚴格的成品檢驗。按照質(zhì)量標準對產(chǎn)品進(jìn)行全面的檢查,包括外觀(guān)、尺寸、性能等方面。只有符合質(zhì)量要求的產(chǎn)品才能出廠(chǎng)。

人員培訓:加強對員工的培訓,提高員工的質(zhì)量意識和操作技能。使員工充分認識到質(zhì)量的重要性,并掌握正確的加工方法和檢驗標準。

持續改進(jìn):建立質(zhì)量信息反饋機制,收集客戶(hù)反饋和市場(chǎng)信息,針對質(zhì)量問(wèn)題進(jìn)行持續改進(jìn)。通過(guò)優(yōu)化工藝流程、提升設備性能、改進(jìn)原材料等方式,不斷提高產(chǎn)品質(zhì)量水平。

微信掃碼咨詢(xún)

微信掃碼咨詢(xún)