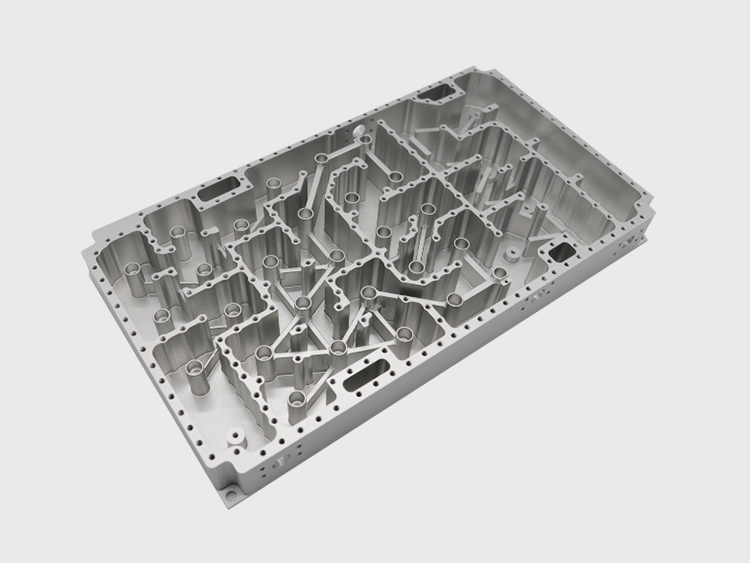

精密五金加工是一種高精度、高效率的制造工藝,廣泛應用于機械、電子、汽車(chē)、航空航天等領(lǐng)域。精密五金加工在拉伸過(guò)程中,需要留意的細節主要有以下幾個(gè)方面:

⑴材料準備:

選擇合適的金屬材料,如碳鋼、不銹鋼、鋁合金等,根據產(chǎn)品的要求和使用環(huán)境確定。

材料應無(wú)裂紋、夾雜、氣孔等缺陷,以確保拉伸過(guò)程的順利進(jìn)行和產(chǎn)品的質(zhì)量。

?

⑵模具設計:

模具的設計應考慮到材料的可塑性和工藝的可行性,以確保拉伸件的形狀、尺寸和精度。

模具的圓角半徑、拉深間隙等參數需要根據材料的特性和產(chǎn)品的要求進(jìn)行調整。

⑶加熱和冷卻:

加熱是拉伸過(guò)程中的重要環(huán)節,需要根據材料的種類(lèi)和厚度確定加熱溫度,以增加其塑性。

拉伸完成后,需要進(jìn)行適當的冷卻,可以是自然冷卻或通過(guò)水冷卻等方式,以消除殘余應力和提高產(chǎn)品的尺寸穩定性。

⑷拉伸操作:

在拉伸過(guò)程中,需要控制拉力的大小和速度,以避免材料的斷裂或變形不均勻。

對于復雜形狀的拉伸件,需要采用多道次拉伸或局部加熱等方法,以保證拉伸過(guò)程的順利進(jìn)行。

⑸潤滑:

在拉伸過(guò)程中,材料與模具之間會(huì )產(chǎn)生摩擦,需要使用適當的潤滑劑來(lái)減少摩擦和磨損。

潤滑方式可以是單面潤滑或雙面潤滑,具體取決于產(chǎn)品的形狀和尺寸要求。

⑹修整和表面處理:

拉伸完成后,需要對產(chǎn)品進(jìn)行修整,去除多余的邊緣和毛刺,使其達到所需的形狀和尺寸。

根據產(chǎn)品的要求,可以進(jìn)行適當的表面處理,如鍍鋅、噴涂等,以增加其耐腐蝕性和美觀(guān)度。

⑺檢測與質(zhì)量控制:

在拉伸過(guò)程中和拉伸完成后,需要進(jìn)行必要的檢測和質(zhì)量控制,以確保產(chǎn)品的尺寸精度、形狀精度和表面質(zhì)量等符合設計要求。

常見(jiàn)的檢測方法包括尺寸測量、形狀檢查、表面質(zhì)量檢測等。

微信掃碼咨詢(xún)

微信掃碼咨詢(xún)