在

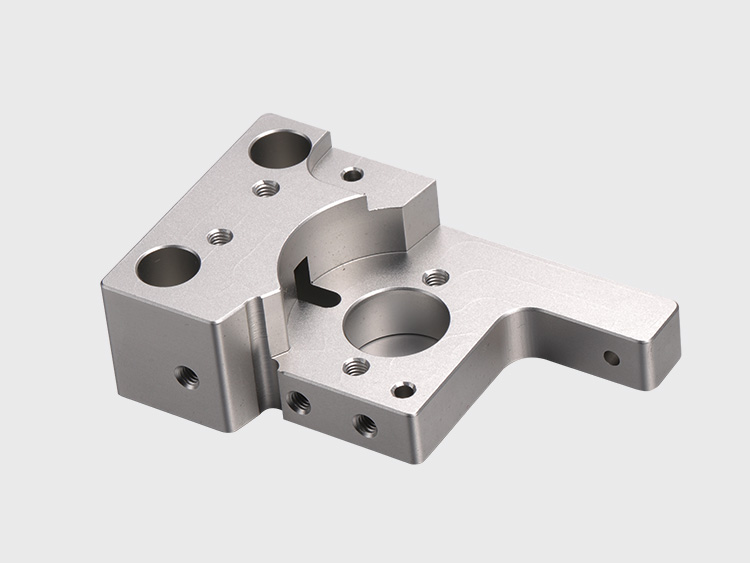

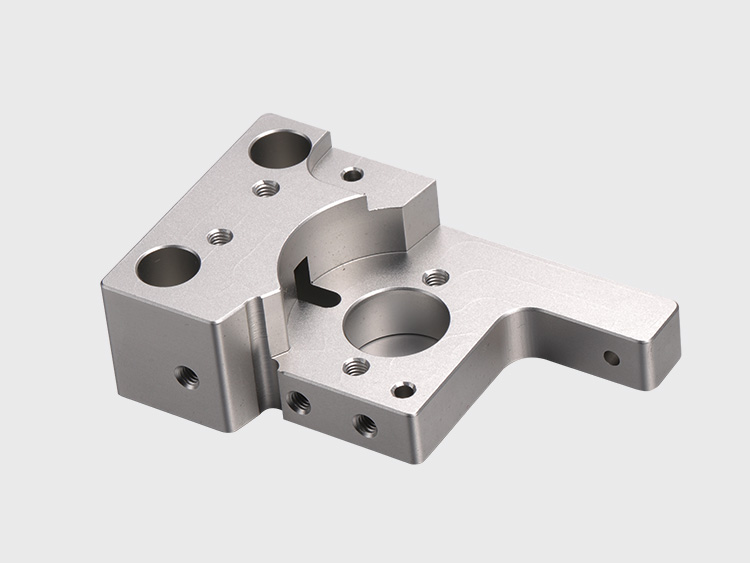

五金精密零件生產(chǎn)過(guò)程中,縮孔和縮松是常見(jiàn)的缺陷,它們會(huì )嚴重影響零件的性能和質(zhì)量。為了有效防止縮孔和縮松的產(chǎn)生,可以采取以下措施:

1、選擇合適的合金成分:盡量選取結晶溫度窄的合金成分,這有助于減小或消除鑄件的縮孔和縮松。對于特定的合金,如灰鑄鐵和球墨鑄鐵,應努力將化學(xué)成分選定在共晶點(diǎn)附近。

?

2、控制熔煉過(guò)程:確保液態(tài)合金具有良好的冶金性能。這包括選擇合適的鑄型,并根據鑄件的技術(shù)要求和實(shí)際生產(chǎn)情況合理地調整鑄型的剛度,以改善鑄型的散熱條件。

3、優(yōu)化鑄造工藝:制定合理的澆注系統引入位置和澆注工藝,充分利用冒口、冷鐵和補貼等工藝措施。在澆口杯和冒口上添加發(fā)熱劑或保溫劑,以進(jìn)一步改善鑄件的凝固條件。

4、改進(jìn)熔煉工藝:減少金屬中的氣體和氧化物含量,提高金屬的流動(dòng)性和補縮能力。這可以通過(guò)將鑄型置于壓力罐中,并在澆注后迅速關(guān)閉澆注孔,使鑄件在壓力下凝固來(lái)實(shí)現。

5、優(yōu)化鑄件結構:合理設計鑄件結構,力求壁厚均勻,減小熱節或使鑄件壁厚變化有利于順序凝固。這有助于減少縮孔和縮松的產(chǎn)生。

此外,采用定向凝固和順序凝固的方法也是防止縮孔和縮松的有效途徑。定向凝固可以使鑄件按規定方向從一部分到另一部分逐漸凝固,從而有效地補充鑄件在凝固過(guò)程中產(chǎn)生的縮孔。而順序凝固則是通過(guò)設置冒口,使鑄件從遠離冒口的部分到冒口之間建立溫度梯度,實(shí)現良好的補縮效果。

微信掃碼咨詢(xún)

微信掃碼咨詢(xún)